六步護航 數據處理服務如何打造高品質產品生產鏈

在當今數字化、智能化的生產環境中,高品質產品的誕生不僅依賴于精密的機械設備與嚴謹的工藝流程,更離不開背后強大、可靠的數據處理服務的支撐。數據已成為現代生產的核心要素,從原材料溯源到生產線監控,從質量檢測到市場反饋,海量信息需要被高效、精準地轉化成為指導決策與優化生產的洞察力。為此,一套系統化、高品質的數據處理服務體系至關重要。遵循以下六個關鍵步驟,可以為企業構建堅實的數據基石,為高品質產品的穩定生產與持續創新保駕護航。

第一步:需求精準分析與目標定義

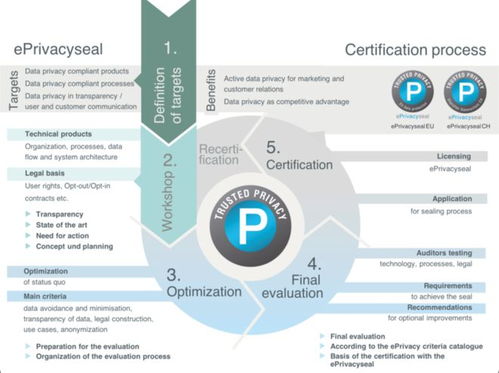

一切數據服務的起點,源于對生產業務痛點的深刻理解。這需要與生產、質量、研發等部門緊密協作,明確數據處理的核心目標:是希望提升生產線良品率、實現預測性維護、優化供應鏈庫存,還是強化產品全生命周期追溯?清晰定義數據要解決的業務問題,是后續所有工作的指南針,確保數據處理服務始終與生產品質提升這一最終目標對齊。

第二步:多源數據采集與集成融合

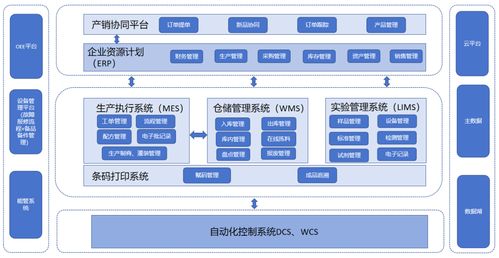

高品質生產涉及的數據源紛繁復雜,包括設備傳感器實時數據、生產執行系統(MES)的工單信息、企業資源計劃(ERP)的物料數據、實驗室管理系統(LIMS)的檢驗結果,乃至來自市場與用戶的反饋信息。本步驟的關鍵在于建立穩定、自動化的數據采集通道,打破“數據孤島”,將異構數據安全、完整地匯聚到統一的平臺或數據湖中,為后續分析提供全面的原材料。

第三步:數據清洗、治理與質量保障

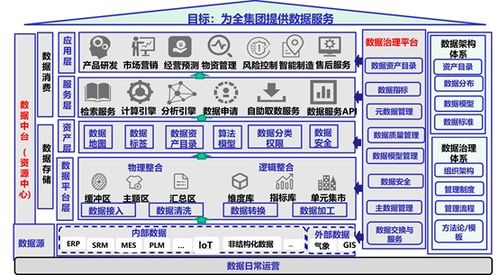

原始數據往往包含噪聲、異常值、缺失和不一致。這一步是提升數據“品質”的核心環節。通過制定嚴格的數據清洗規則、建立數據質量標準、實施主數據管理,確保數據的準確性、一致性、完整性和時效性。高質量的數據是產出可靠分析結論的前提,直接決定了基于數據做出的生產決策是否有效,從而間接保障了最終產品的品質。

第四步:數據建模與深度分析

在干凈、整合的數據基礎上,運用統計分析、機器學習、人工智能等算法構建分析模型。例如,通過回歸分析尋找影響產品關鍵質量屬性的工藝參數;利用聚類算法對缺陷類型進行智能分類;通過時序預測模型預判設備故障風險。這一步驟將原始數據轉化為具有指導意義的“知識”和“洞察”,揭示生產過程中隱藏的規律、關聯與潛在問題。

第五步:可視化呈現與智能預警

將分析結果以直觀、易懂的儀表盤、報告或實時看板的形式呈現給生產管理者、工程師和操作人員。關鍵指標(如OEE綜合設備效率、一次合格率)一目了然,趨勢變化清晰可見。更重要的是,建立基于規則的或智能的預警機制,當關鍵參數偏離標準或預測到潛在風險時,系統能自動觸發警報,通知相關人員及時干預,將問題扼殺在萌芽狀態,實現從“事后處理”到“事前預防”的轉變。

第六步:閉環反饋與持續優化

數據處理服務的價值最終要體現在生產行動的改進上。建立從數據分析到生產執行,再從執行結果反饋回數據系統的閉環。例如,根據質量分析模型優化的工藝參數被自動下發到生產線控制系統;預警處理后的效果又被記錄并用于優化預警模型。通過持續迭代,使數據處理系統自身也成為一個不斷學習、進化的“高品質產品”,從而驅動生產流程、產品質量與管理效率的螺旋式上升。

從定義目標到持續優化,這六步構成了一個完整的、以數據驅動高品質生產的管理閉環。它不僅僅是技術的堆砌,更是業務、流程與技術的深度融合。通過實施這六步法,企業能夠將數據轉化為核心生產力,確保每一件出廠產品都承載著數據的智慧與精準,在激烈的市場競爭中憑借卓越且穩定的品質贏得信賴與長遠發展。

如若轉載,請注明出處:http://www.hgxeqn.cn/product/31.html

更新時間:2026-01-07 16:26:33